Plus que jamais, toute la gamme des technologies de composite de RMC est essentielle pour maintenir la rentabilité des fabricants d’équipements d’origine

Ils doivent faire face aux soubresauts du marché et aux réductions de coûts.

Au cours des années, la désuétude de l’équipement fait en sorte que de nouveaux achats deviendront inévitables – le fabricant d’équipements d’origine pour le transport qui pourra offrir un véhicule de service évolué avec des coûts de fonctionnement et d’entretien nettement plus bas aura un avantage concurrentiel sur le leader du marché dont l’offre est à prendre ou à laisser.

Les principaux facteurs qui continueront d’influencer les acceptations d’offre sont : le prix, la durabilité, la facilité d’entretien et, le plus important, la durée de vie des coûts d'exploitation. Les technologies de composite de RMC sont élaborées de manière à fournir aux fabricants d’équipements d’origine les outils nécessaires qui les aideront à relever ces défis.

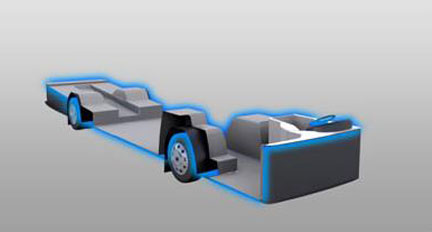

Les véhicules Novabus LFS 60 et 40 utilisent le plancher en composite préformé de RMC à cause de sa légèreté, sa résistance à la pourriture et son prix.

Moulage par transfert de résine sous vide (VARTM) – Cette technologie de transformation de panneaux sandwichs de seconde génération a été améliorée afin de réduire les coûts et augmenter la performance. Caractérisée par un outillage à bas prix, une légèreté et un potentiel structurel, elle est bien plus qu’une solution de remplacement au contreplaqué. Imaginez des planchers en une pièce, inaltérable qu’il suffit de déposer, dotés de cavités pour marches et de passages de roue intégrés, ou d’une marche arrière/quai supérieur en une pièce, d’une plate-forme pour le conducteur ou d’un toit structurel (avec ou sans puits de lumière).

Moulage par injection et réaction du DCPD – Cette solution était auparavant inaccessible à la plupart des fabricants d’équipements d’origine pour le transport, mais l’amélioration continue du procédé et l’innovation chez RMC ont permis d’obtenir une autre percée : un outillage de moulage par injection et réaction à bas prix! Idéal pour le prototypage et le moulage à série limitée de tableaux de bord, consoles latérales, panneaux d’accès, garde-boue, panneaux du bas, calandres, enjoliveurs de phares et de feux arrière utilisant ce polymère de catégorie « A » économique, résistant aux impacts.

Moulage par injection et réaction du polyuréthane – Pour mouler des pare-chocs, garde-boue, rails de protection, barres rembourrées et barres de soutien en mousse d’élastomère robuste, structurales ou flexibles. Les finis vont de l’apprêt en moule jusqu’à la couche de finition de catégorie « A » prête pour l’installation.

Moulage par transfert de résine léger (RTM-lite) – RMC est chef de file de cette technologie considérée comme étant la Cadillac™ des technologies de moulage fermé et abordable; elle convient aux pièces de volume moyen comme les masques avant et arrière, la porte de dégivreur, le tableau de bord, les panneaux latéraux extérieurs et la porte de moteur arrière.